★中控技術股份有限公司謝六磊,張華云,李浩揚,彭偉鋒,費彥仁

關鍵詞:連續重整;實時優化;經濟效益;BTX收率;自主研發

1 背景介紹

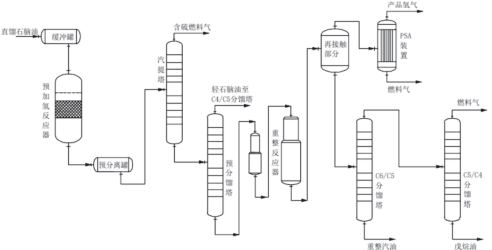

寧波某石化公司150萬噸/年連續重整裝置以直餾石腦油、汽柴油加氫石腦油、裂解抽余油、加氫裂化重石腦油為原料,主要生產C6+重整汽油,副產重整氫氣、液化石油氣和輕石腦油及含硫燃料氣。圖1為連續重整裝置的工藝流程簡圖。

圖1 連續重整裝置工藝流程圖

裝置采用中控DCS控制系統,并集成中控APC系統,裝置運行平穩,產品指標基本達到設計要求,但裝置運行狀態并非最優,存在以下需求或痛點:

(1)核心產品BTX芳烴的收率仍存在提升空間;

(2)裝置最優操作點難以確定,如關鍵的重整反應溫度的設定依賴經驗,難以及時響應原料變化。

實時優化(RTO)技術是基于流程模擬技術、現階段最先進的優化技術,在滿足計劃和調度為前提(約束隨外部條件變化而實時變化)、基于穩態機理模型(EO)全局最優、以生產效益最大化為目的、對生產過程進行優化(在可行域內計算最大效益)、優化結果下發給APC使系統運行并維持在最優狀態、不斷地把工藝裝置推向可行域內最優操作點,使整個生產裝置維持在最優狀態運行。基于RTO技術,可以充分發揮現有生產裝置的運行潛力,有效實現增產、節能、降耗的目標。

該石化公司與中控技術合作,采用中控自主知識產權的基于聯立方程(EO)的流程工業過程模擬與設計軟件APEX及重整反應機理模型,以及自主研發的實時優化平臺軟件InPlantRTO,根據該石化公司連續重整工藝特點,開發RTO系統,耦合APC控制系統,提高裝置運行水平,消除生產瓶頸,進一步挖潛增效,提升裝置BTX芳烴收率和經濟效益[1]。

2 系統簡介

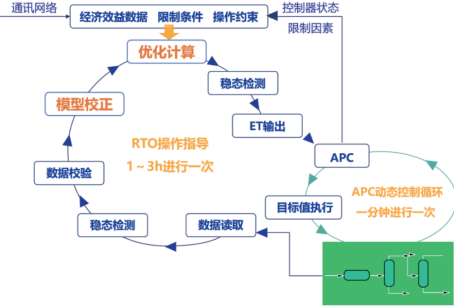

實時優化系統軟件InPlantRTO與DCS及APC、實時數據庫進行交互,獲得裝置操作數據、物料分析數據進行。根據預設的排程,按照一定的優化周期,對數據進行有效性校驗及穩態檢測,保證所采集到的數據在穩態且有效范圍內。穩態檢測通過后,軟件將獲取的數據傳遞到建立在流程模擬軟件APEX上的機理模型中,進行在線參數更新與優化計算,得到的優化結果傳遞到實時優化平臺軟件,在檢測到裝置處于穩態時,將優化結果輸出到DCS及APC、實時數據庫等外部系統用于優化執行與結果展示。RTO系統架構及運行流程圖如圖2和圖3所示。

圖2 RTO系統架構圖

圖3 RTO系統運行流程圖

具有如下功能:

(1)優化反應深度,控制合理芳烴收率水平;

(2)控制重整汽油、戊烷、輕石產品質量;

(3)與APC閉環聯動,實現經濟效益最大化。

3 項目難點

連續重整裝置RTO系統的難點及關鍵如下:

(1)建立能夠準確表征連續重整反應器的重整反應機理模型及全流程模型;

(2)裝置原料、催化劑活性、設備性能會發生變化,連續重整RTO系統要能夠在線進行模型的校準,使機理模型能夠響應、跟蹤裝置變化,實現對裝置的持續精確模擬;

(3)連續重整裝置流程復雜,要實現全流程的全局優化,優化調整的參數多,RTO系統需能夠進行多變量的優化計算;

(4)連續重整裝置RTO系統需要高效穩定的求解器,保證高的求解速度以實現實時性。

3.1 重整反應模型

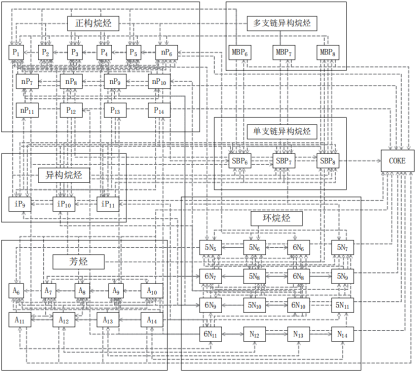

連續重整裝置RTO的難點之一在于重整反應器的精確模擬,建立詳細的重整反應動力學模型,但重整進料由近300種純組分構成,因此重整反應網絡相當復雜。針對這種情況,中控技術采用集總重整反應動力學建模的方法[2],把重整組分劃分為50集總,構建包含10種反應類型及301個反應的反應網絡,具體為:9個異構化反應、26個環化反應、6個擴環反應、9個脫氫反應、59個氫解反應、35個環烷烴脫烷基反應、79個加氫裂化反應、36個芳烴脫烷基反應、6個聚合反應、36個結焦反應。反應網絡如圖4所示。

圖4 重整反應網絡

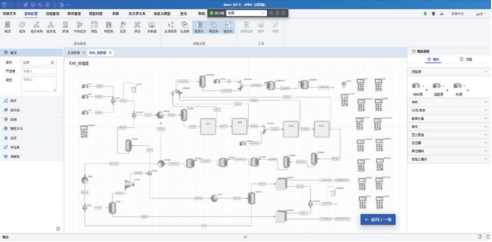

圖5 APEX中搭建的重整反應模型

3.2 模型在線校準與優化計算

連續重整裝置RTO系統的難點在于實現裝置全流程機理模型的在線校準與更新及全局優化,且保證高的求解效率,真正實現實時優化。

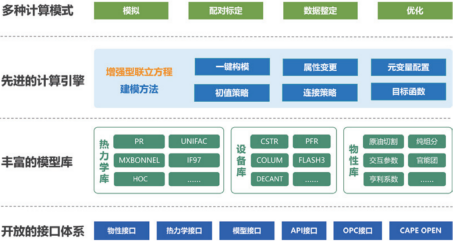

中控技術基于聯立方程(EO)[3]的流程模擬軟件APEX,能夠針對性的解決上述問題,其功能架構如圖6所示。

圖6 APEX軟件功能架構圖

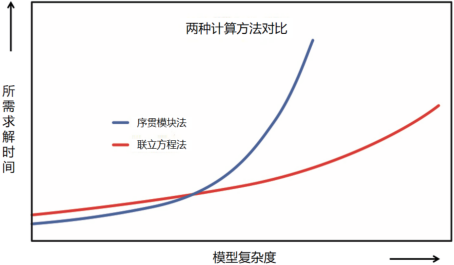

與傳統序貫(SM)方式的流程模擬軟件相比,APEX具有如下特點:

(1)采用聯立方程法(Equation-Oriented,簡稱EO)進行模型求解。該方法將所有模塊的方程全部列出來并組成以矩陣形式表達的方程組,再進一步聯立求解。聯立方程法計算速度快,特別適用于復雜流程模型、多循環流股模型、換熱網絡模型,與傳統序貫模塊法相比,在模型計算、收斂性能及收斂時間上有質的提升。

圖7 APEX與序貫模塊法求解速度對比

(2)模型參數更新功能。基于EO功能的模型參數更新模型,能夠在裝置實際工況發生大的變化時,對模型參數(如換熱器換熱系數、塔板效率、反應動力學參數等)進行調整,使模型能夠準確貼合裝置實際。

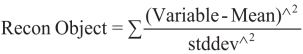

根據目標函數調節模型和裝置實際值的偏差,使模型與現場工況匹配程度最高。

·選定整定變量;

·根據儀表測量精度,構建目標函數;

·通過調節整定變量,使目標函數最小。

(3)多變量優化。內置先進優化求解器,基于EO功能,克服了傳統序貫模塊下只能進行單變量優化的弊端,可以進行多變量的同時優化,且優化求解效率極高,特別適用于多設備的區域或全流程優化。

采用的求解器具有如下特點:

·采用新型大規模求解方法的空間分解策略,及內點乘子選取機制及降秩奇異非凸處理校正技術;

·采樣大規模非線性模型方程特征判斷、稀疏結構提取及與之相關的導數信息和大型矩陣計算技術;

·基于聯立方程模擬的初值獲取技術,可解決50萬變量、50萬方程維度的模擬、優化問題。

4 應用情況及效益分析

4.1 模型精度

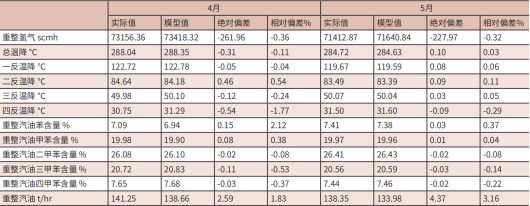

RTO系統在線采用在線分析數據及裝置運行數據進行模型校準,基于質量平衡(物料守恒)和氫平衡(原子守恒)原則,以重整液收率、芳烴收率(苯、甲苯、二甲苯、三甲苯、四甲苯)、氫氣收率、重整(各)反應器溫降等為校準目標,調整重整反應動力學參數(如反應器性能、脫氫環化反應活性、環烷脫氫反應活性、裂化反應活性、異構反應活性等),使模型計算出的校準目標與實際保持一致。具備在線校準功能的RTO系統的模型精度示例見表1。

表1 模型精度示例表

模型能夠準確地反映裝置實際運行情況、關鍵指標,如重整反應溫降、重整汽油中芳烴含量等,與裝置實際相比偏差<3%。

4.2 應用效果

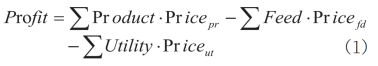

RTO系統以提高裝置經濟效益為目標,經濟效益如公式(1)所示,以各產品流量與價格的乘積之和所得金額減去原料及公用工程金額。

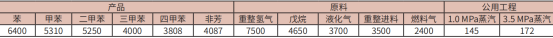

原料、產品及公用工程的價格體系,如表2所示。

表2 連續重整裝置產品價格一覽(元/噸)

提高BTX芳烴收率,通過以下兩種方式:

(1)優化重整反應溫度,提升芳烴轉化率[4,5,6,7];

(2)通過調整預加氫部分石腦油精餾塔切割精度,提高重整進料初餾點[8,9],優化進料組成;

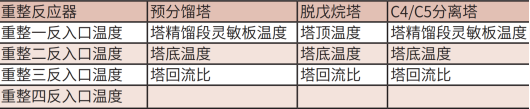

具體優化執行環節,選取APC的13個外部目標值用于接收、執行RTO系統輸出的優化結果。

表3 連續重整裝置APC系統接收RTO外部目標

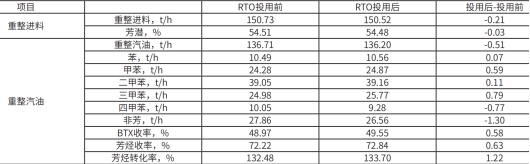

2020年11月27日~2021年2月7日期間,對RTO系統的投用效果進行分析,在標定期內,系統總投用率90.5%,RTO系統運行持續、穩定,裝置運行安全、平穩。

表4 標定期間RTO投用前后裝置運行情況對比

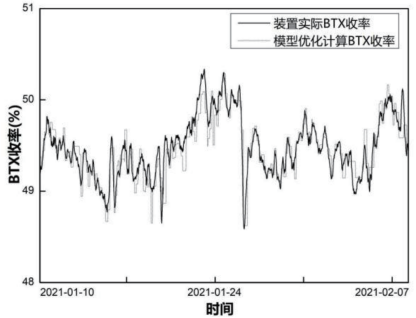

如圖8所示,APC執行RTO優化輸出目標后裝置實際的BTX收率與RTO優化計算的BTX收率基本保持同步,說明RTO與APC聯動正常,RTO的優化計算輸出與裝置實際情況相符。

圖8 RTO閉環投用期間執行情況

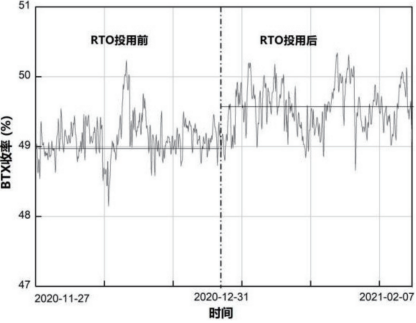

圖9 RTO閉環投用期間效果對比

如圖9所示,RTO系統投用前,BTX收率約為49%,RTO系統投用后,BTX收率約為49.58%。RTO系統的投用為裝置帶來了0.58%的BTX收率提升,年化經濟效益約1010萬元/年,效益顯著。

5 意義及展望

通過此項目,實現了國產化流程模擬軟件APEX在大型石化裝置上的成功應用,初步證明了APEX的技術實力。流程模擬軟件是實現化工行業數字化轉型的重要載體,基于流程模擬軟件能夠構建一個和實體工廠完全相同的數字工廠,將現實生產“搬”到計算機上運行,借此實現對實體工廠的分析、研究和優化。但是,國內乃至全球通用流程模擬軟件均被國外壟斷,軟件購置和使用期間需接受國外供應商的指導、培訓或項目實施,用戶面臨數據外泄的安全風險;另外,國外各大流程模擬軟件的授權費用高昂,已成為石化工廠全生命周期數字孿生解決方案的一大主要投資。自主流程模擬軟件的面世將徹底打破國外壟斷,實現核心技術國產化,掌握工業智能化的自主權,從技術、應用、投資等方面實現主動。

該連續重整裝置實時優化系統的核心軟件(流程模擬軟件、實時優化平臺軟件)實現了完全國產化,是國內在實時優化技術領域的重大突破,在推動關鍵技術國產化方面做出了應有的貢獻及示范引領作用。

基于該連續重整裝置實時優化系統的開發及實施經驗,中控技術進行了多技術融合,形成了連續重整一體化優化解決方案,從控制、優化、自動化、安全等方面全方位提升裝置數字化、智能化水平,實現連續重整裝置的自感知、自學習、自決策、自執行、自適應,實現智能決策。展望未來,中控技術將繼續加大在流程模擬軟件方面的研發力度,持續縮小與國外優秀流程模擬軟件的差距;繼續打磨、推新解決方案,助力國內石化行業數字化轉型。

作者簡介:

謝六磊,男,碩士,中級工程師,現就職于中控技術股份有限公司,從事流程模擬及實時優化軟件的研發、市場推廣及項目實施工作。

參考文獻:

[1] 湯瀚源. 連續重整裝置流程模擬與目標優化[D]. 北京: 中國石油大學, 2016 : 5.

[2] 彭偉鋒, 張華云, 謝六磊. 一種催化重整反應建模方法: CN112530524B[P]. 2024. 04. 02

[3] 張赟, 張華云, 彭偉鋒. 一種基于聯立方程法的流程工業通用優化方法: CN113050416A[P]. 2021. 06. 29

[4] 馬賽, 王大泉, 陳鈺, 等. 連續重整裝置的過程優化研究[J]. 化工管理, 2016, 09 : 64.

[5] 湯瀚源. 連續重整裝置流程模擬與目標優化[D]. 北京: 中國石油大學, 2016.

[6] 孟凡輝, 紀傳佳, 揚紀. 惠州石化有限公司連續重整裝置工藝流程模擬與優化[J]. 化工進展, 2017, 36 (7) : 2724 - 2729.

[7] 崔莉. 提高催化重整氫收率的途徑分析[J]. 中外能源, 2013, 18 (12) : 66 - 70.

[8] 吳翔. 重整裝置原料優化調整及效果[J]. 石油化工技術與經濟, 2014, 30 (4) : 11 - 15.

[9] 楊磊, 劉健, 王巖, 等. 催化重整裝置原料優化對反應收率和能耗的影響研究[J]. 計算機與應用化學, 2013, 30 (8) : 867 - 870.

摘自《自動化博覽》2024年5月刊

案例頻道

案例頻道