★中電智能科技有限公司

★國家管網(wǎng)集團(tuán)東部原油儲運有限公司

1 方案目標(biāo)和概述

為解決長輸油氣管道核心控制技術(shù)“卡脖子”的問題,提升長輸油氣管道控制系統(tǒng)自主可控水平,保障長輸油氣管道生產(chǎn)過程安全及信息安全,本項目基于現(xiàn)有的國產(chǎn)PLC軟硬件研究基礎(chǔ),針對長輸油氣管道領(lǐng)域特定應(yīng)用需求,對標(biāo)國際主流產(chǎn)品,通過研究進(jìn)口元器件全國產(chǎn)化替代與國產(chǎn)元器件性能優(yōu)化選型、平臺自適應(yīng)的安全可信技術(shù)、基于全國產(chǎn)硬件平臺的面向多任務(wù)控制的數(shù)據(jù)保護(hù)和運行控制技術(shù)、跨平臺編程軟件國產(chǎn)CPU編譯適配技術(shù)、面向多總線的統(tǒng)一模塊配置策略等,提出全國產(chǎn)PLC、RTU軟硬件架構(gòu),構(gòu)建全國產(chǎn)PLC、RTU技術(shù)體系,形成基于國產(chǎn)芯片、控制軟件的PLC和RTU產(chǎn)品。

本項目使用的產(chǎn)品性能指標(biāo)滿足國家管網(wǎng)需求,整體功能性能指標(biāo)達(dá)到國內(nèi)先進(jìn)水平,在長輸油氣管道控制系統(tǒng)對進(jìn)口產(chǎn)品進(jìn)行全國產(chǎn)自主可控替代,實現(xiàn)現(xiàn)場應(yīng)用,提升長輸油氣管道基礎(chǔ)設(shè)施的安全水平。

2 方案詳細(xì)介紹

(1)機(jī)柜安裝布線

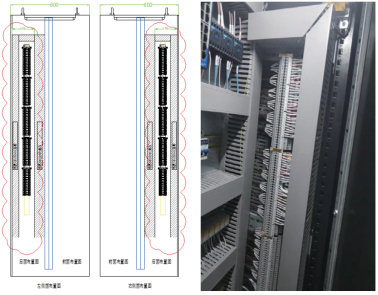

現(xiàn)場控制柜的規(guī)格為:800mm寬×600mm深×2100mm高,顏色為灰色,統(tǒng)一為威圖標(biāo)準(zhǔn)柜。為了保證現(xiàn)場信號能同時順利地接入兩套控制系統(tǒng),需將信號一分為二,信號一分為二分配器和切換的相應(yīng)設(shè)備計劃裝于舊系統(tǒng)控制柜內(nèi)。目前站場控制柜柜前面板與后面板均已裝滿設(shè)備,信號一分為二分配器和切換的相應(yīng)設(shè)備只能裝在柜子側(cè)面,具體改造如圖1所示。

圖1 站場控制柜側(cè)面安裝圖

(2)采集信號分配

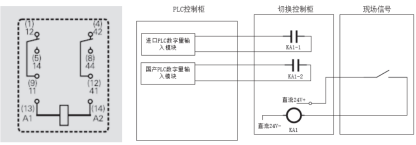

數(shù)字量輸入信號接線:現(xiàn)場1個數(shù)字量輸入信號需要同時接到2個控制系統(tǒng),本方案2套控制系統(tǒng)的數(shù)字量輸入選用繼電器隔離,通過雙觸點繼電器實現(xiàn)信號分離,具體接線如圖2所示。

圖2 數(shù)字量輸入信號接線圖

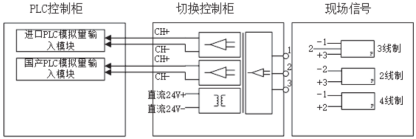

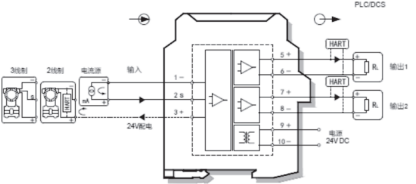

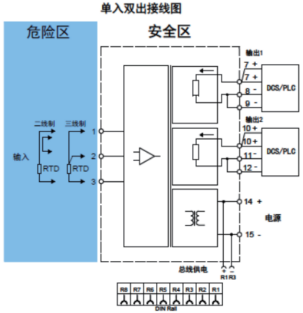

模擬量輸入信號接線:現(xiàn)場1個模擬量輸入信號需要同時接到2個控制系統(tǒng)。本方案配置模擬量及RTD信號一進(jìn)二出安全柵,將現(xiàn)場儀表信號分配為兩路輸出后分別接入原系統(tǒng)和國產(chǎn)化PLC系統(tǒng),具體原理及接線如圖3、圖4、圖5所示。

圖3 模擬量輸入原理圖

圖4 4-20mA模擬量輸入接線圖

圖5 PT100熱電阻模擬量輸入接線圖

(3)控制權(quán)限切換

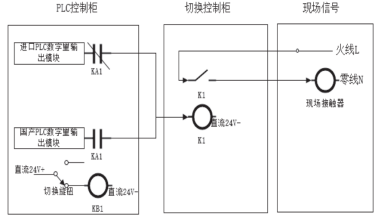

數(shù)字量輸出信號接線:現(xiàn)場同1個設(shè)備在同一時間只能由1套PLC控制系統(tǒng)控制,為了更好地解決此問題,本方案2套控制系統(tǒng)的數(shù)字量輸出采用繼電器的方式來隔離信號輸出,接線如圖6所示。

圖6 數(shù)字量輸出信號接線圖

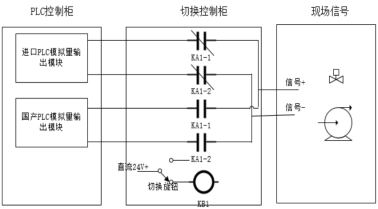

模擬量輸出信號接線:現(xiàn)場同1個設(shè)備在同一時間只能由1套PLC控制系統(tǒng)控制,為了更好地解決此問題,本方案2套控制系統(tǒng)的模擬量輸出采用繼電器切換回路的方式來隔離信號輸出,接線如圖7所示。

圖7 模擬量輸出信號接線圖

(4)新老系統(tǒng)無擾切換實現(xiàn)方式

新、老系統(tǒng)的控制權(quán)限切換,通過機(jī)柜門上的切換開關(guān)及切換開關(guān)所驅(qū)動的切換繼電器來實現(xiàn)。現(xiàn)場設(shè)備控制信號接入PLC機(jī)柜內(nèi)切換繼電器觸點公共端,老系統(tǒng)輸出信號接入繼電器的常閉觸點,新系統(tǒng)輸出信號接入繼電器的常開觸點。當(dāng)控制權(quán)限為老系統(tǒng)控制時,繼電器不得電,現(xiàn)場控制信號與老系統(tǒng)輸出信號導(dǎo)通,接收老系統(tǒng)控制信號。切換為新系統(tǒng)控制時,切換開關(guān)驅(qū)動所有輸出信號的切換繼電器,切換繼電器線圈閉合后,觸點動作,現(xiàn)場設(shè)備控制信號與新系統(tǒng)輸出信號導(dǎo)通,接收新系統(tǒng)控制信號。

對于輸油泵、調(diào)節(jié)閥,中控/站控、PID自動/手動、就地/遠(yuǎn)控、新老系統(tǒng)切換應(yīng)實現(xiàn)無擾動切換。站場控制模式切換應(yīng)確保站場控制參數(shù)設(shè)定值保持不變。

為實現(xiàn)新、老系統(tǒng)無擾動切換,主要需要考慮模擬量控制信號的輸出值及PID回路的設(shè)定值。開關(guān)量控制信號的切換,由于大部分都是脈沖信號控制,或者命令持續(xù)時間也較短,僅需考慮在系統(tǒng)切換前無相關(guān)操作、觀察兩套系統(tǒng)的DO輸出模塊中輸出通道無輸出即可。

為實現(xiàn)模擬量控制信號的無擾動,以模擬量控制閥門為例,主要從以下幾個方面考慮:

(1)受控設(shè)備就地、遠(yuǎn)控的無擾動切換:就地狀態(tài)時,接受現(xiàn)場旋鈕操作控制,PLC閥位控制信號跟蹤實際閥門開度反饋信號;當(dāng)切換為遠(yuǎn)控時,PLC閥位控制輸出信號為實際閥門開度信號,閥門開度不變。

(2)受控設(shè)備手、自動的無擾動切換:手動狀態(tài)時,接受操作員站HMI下發(fā)開度控制,PLC閥位自動控制信號跟蹤實際閥門開度反饋信號;當(dāng)切換為自動時,PLC閥位控制輸出信號為實際閥門開度信號,閥門開度不變;自動狀態(tài)下,HMI手動開度控制信號跟蹤實際閥門開度反饋信號,當(dāng)切換為手動時,HMI手動開度控制信號為實際閥門開度信號,閥門開度不變。當(dāng)閥門處于遠(yuǎn)控、自動模式時切換為就地狀態(tài)時,閥門控制模式自動切換為手動模式。

(3)站控/中心的無擾動切換:站控模式下,中控跟蹤站控相應(yīng)設(shè)定值;中控模式下,站控跟蹤中心設(shè)定值。達(dá)到中心、站控切換的無擾動切換。

(4)新、老PLC系統(tǒng)的切換:老系統(tǒng)控制時,新系統(tǒng)相應(yīng)控制模式自動切換為手動模式,閥位控制信號跟蹤實際閥門開度反饋信號。新系統(tǒng)控制時,老系統(tǒng)相應(yīng)控制模式自動切換為手動模式,閥位控制信號跟蹤實際閥門開度反饋信號。由于新、老系統(tǒng)間并無直接通信,新、老系統(tǒng)的設(shè)定值需人工同步。建議對相關(guān)設(shè)定值修改時,新老系統(tǒng)同時修改設(shè)定。在系統(tǒng)切換前,人工檢查相關(guān)設(shè)定值是否一致。

3 代表性及推廣價值

2023年9月5日,該項目在山東省分公司臨邑輸油站成功投運。該成果的成功投運,實現(xiàn)了國外控制系統(tǒng)完全替代,解決了長輸油氣管道控制系統(tǒng)的“卡脖子”問題。

3.1 技術(shù)示范

油氣管道全國產(chǎn)化PLC和RTU研制與應(yīng)用已于2023年9月在山東省分公司臨邑輸油站成功投運,項目設(shè)計、實施過程中研發(fā)出多種新技術(shù),已發(fā)表發(fā)明專利2項、實用新型專利2項、軟件著作權(quán)2項,發(fā)表相關(guān)論文3篇,申請管網(wǎng)集團(tuán)技術(shù)秘密1項,全國產(chǎn)PLC/RTU測試方案1套。

3.2 商業(yè)價值

數(shù)據(jù)顯示,近些年國內(nèi)經(jīng)濟(jì)呈現(xiàn)出了高速發(fā)展的態(tài)勢,而隨著相關(guān)技術(shù)的不斷完善,油氣儲運行業(yè)也已經(jīng)逐漸發(fā)展了起來。根據(jù)中研網(wǎng)數(shù)據(jù),預(yù)計“十三五”到“十四五”期間,我國油氣管網(wǎng)主干道總投資將達(dá)到16,000億元,新建10多萬公里管道。本項目將推動國產(chǎn)化安全可控PLC及RTU產(chǎn)品技術(shù)水平的提升,提高油氣儲運這一關(guān)鍵基礎(chǔ)設(shè)施領(lǐng)域的安全,并實現(xiàn)國產(chǎn)化安全可控PLC及RTU產(chǎn)品在長輸油氣管道行業(yè)的首臺套應(yīng)用,后期具備大規(guī)模推廣應(yīng)用空間。

3.3 社會價值

首套國產(chǎn)化PLC元器件100%國產(chǎn)化,使長輸油氣管道控制系統(tǒng)真正做到自主創(chuàng)新、安全可靠,填補了國內(nèi)空白,對國家管網(wǎng)加速推進(jìn)構(gòu)建“全國一張網(wǎng)”、促進(jìn)全面加強(qiáng)基礎(chǔ)設(shè)施建設(shè)具有重要積極的意義。

摘自《自動化博覽》2024年7月刊

案例頻道

案例頻道